Geschichte

HAUG ANTRIEBSSYSTEME GMBH wurde 1983 gegründet. Mitten auf der schwäbischen Alb, in Hermannsdorf, einem Ort von gerade einmal ca. 30 Einwohnern, entstand die ![]() Ideenschmiede rund um alle Produkte im Bereich der Antriebstechnik. Als erstes wurden – damals eine bahnbrechende Neuerung – halbautomatische Antriebe für Brandschutz-Schiebetore hergestellt, danach 1984 als Kundenentwicklung Brandschutzschließanlagen für Datenschutztresore. Es folgten vollautomatische Antriebe für Brandschutztore und später Antriebe für alle Arten von Türen und Toren. Ein ganz besonderer Schwerpunkt lag und liegt auch heute noch auf der Realisierung von kundenbezogenen Antriebslösungen, wie z.B. 1998 die Automatisierung eines 93 m langen Teleskopschiebetors.

Ideenschmiede rund um alle Produkte im Bereich der Antriebstechnik. Als erstes wurden – damals eine bahnbrechende Neuerung – halbautomatische Antriebe für Brandschutz-Schiebetore hergestellt, danach 1984 als Kundenentwicklung Brandschutzschließanlagen für Datenschutztresore. Es folgten vollautomatische Antriebe für Brandschutztore und später Antriebe für alle Arten von Türen und Toren. Ein ganz besonderer Schwerpunkt lag und liegt auch heute noch auf der Realisierung von kundenbezogenen Antriebslösungen, wie z.B. 1998 die Automatisierung eines 93 m langen Teleskopschiebetors.

Der schwäbische Tüftlergeist machte hier aber nicht Halt, sondern sorgte – und sorgt immer noch – auch in anderen Bereichen für bahnbrechende Entwicklungen. Bereits 1987 wurden bei HAUG Dämpfer für Toilettendeckel entwickelt und dann auch produziert. Kunststoff hielt seinen Einzug als Werkstoff im Dämpfungssektor. 2008 wurden auf dieser Basis dann die – trotz Kunststoff-Spritzgehäuse – unwahrscheinlich flexiblen Lamellen-Radialdämpfer entwickelt, die 2011 auch patentiert wurden.

Die ständigen Neu- und Weiterentwicklungen gingen Hand in Hand mit visionärer Produktionstechnik. Schon 1986 war AutoCAD ein fester Bestandteil der Konstruktionstätigkeit. Für die Fertigung der bis zu 100.000 WC-Deckel-Dämpfer pro Jahr wurde eine weitgehend automatische Produktionsanlage entwickelt und auch selbst gebaut. 1998 setzte man erste CNC-Maschinen für die Kleinserienfertigung ein, obwohl noch viele Jahre die weitverbreitete Meinung vorherrschte, daß CNC-Anlagen nur für Großserien sinnvoll seien. Gleiches galt für den Einsatz von 2D- und 3D-Zeichenprogrammen.

Da so viele Ideen und neue Produkte immer mehr Platz benötigten, wurde 1988 die erste Halle angebaut. 1998 erfolgte ein weiterer Anbau zur Vergrößerung dieser Halle. Lange reichte das jedoch auch nicht aus. Da ein weiterer Bau am bestehenden Standort nicht möglich war, wurde 2001 im nahegelegenen Bitz eine erste Halle dazugemietet, 2005 kamen noch weitere Fertigungsräume für die Produktion des gesamten Dämpferprogramms hinzu.

All diese Maßnahmen genügten jedoch nicht, um der erfolgreichen Entwicklung des Betriebs genügend Platz zu bieten. Als zukunftsweisende Lösung blieb einzig die Errichtung eines großzügigen Neubaus, mit ausreichend zusätzlichem Areal für weitere Expansionsmöglichkeiten. Im Juli 2014 wurden dann alle Standorte unter dem Dach des neuen, modernen Firmengebäudes in der Hülbenstraße in Bitz vereint.

Die ersten Jahre – der umgebaute Kuhstall beherbergt Büro und Fertigung |

1988: Das ursprüngliche Gebäude wurde renoviert und die erste Halle angebaut. |

HAUG 1998: der zweite Hallenanbau |

Der Winter auf der schwäbischen Alb ist lang und bringt oft viel Schnee. |

Der Neubau 2014 |

HAUG Antriebssysteme heute

Wir über uns

„Wir können alles – außer hochdeutsch“ ![]() .

.

Wir stellen uns jeder Herausforderung, lösen mit Begeisterung Sonderanforderungen im Antriebs- und Dämpfungssektor, bei denen andere einfach passen müssen. Obwohl wir vor Ort keinen Vertrieb haben, arbeiten wir doch Hand in Hand mit unseren Kunden, da nur so wirklich passende Lösungen realisiert werden können – und das ist uns jedes Mal wieder ein neuer Ansporn. Unsere Produkte finden sich auf der ganzen Welt, wie z.B. eine Sonderantriebslösung im Hermès-Hochhaus in Tokyo – und darauf sind wir enorm stolz!

Die kontinuierliche Entwicklung neuer Produkte und von Sonderlösungen, die ständige Weiterentwicklung unserer bestehenden Produkte, die größtmögliche Automatisierung von Kleinstserien und natürlich die Fertigung unserer Produkte auf höchstem Qualitätsstandard, all das schaffen wir mit nur knapp 10 Personen. Es funktioniert einfach, weil wir ein eingespieltes Team sind, in dem jeder ein breites Aufgabengebiet hat, was für uns die Arbeit umso interessanter macht. Und das Ganze macht uns nicht zuletzt auch deshalb so viel Spaß, weil wir ausgesprochen kundenorientiert arbeiten. Ein Fertigungsauftrag ist für uns nicht einfach eine Nummer. Wir kennen jeden Kunden und die betreffende Anwendung, wodurch wir einen besonderen Bezug zum jeweiligen Auftrag aufbauen und Freude daran haben, unsere Produkte auch nach der Fertigstellung bis hin zu ihrem Einbauort „im Auge zu behalten“ (wie z.B. die Schiebetürschließer DICTAMAT 50, die auf einem Kreuzfahrtschiff in Luxuskabinen eingebaut wurden!). Jeder von uns kann und will seine Ideen einbringen, übernimmt gerne Verantwortung, und unsere Familien gehören fast schon mit zum Betrieb.

Das HAUG-Team

Das HAUG-Team

Unsere Stärken

Mit Sicherheit ein ganz wesentlicher Erfolgsfaktor ist der „schwäbische Tüftler“ in uns. Je komplizierter die Anforderung, desto größer der Ehrgeiz, hierfür eine passende Lösung zu finden. Das Wissen und die angesammelte Erfahrung aus über 30 Jahren Entwicklungstätigkeit ist dabei von unschätzbarem Wert. Und natürlich die nach wie vor ungeminderte Begeisterung, immer wieder in alle Richtungen zu denken, nicht in eingefahrenen Gleisen zu bleiben. Nur so konnte z.B. der neue Lamellen-Radialdämpfer entwickelt werden, der aufgrund seiner revolutionären Technik sogar patentiert wurde – obwohl vorher in diesem Bereich, auch bei intensiverer Beschäftigung mit dem Thema, kaum Chancen für eine bahnbrechende, neue Konstruktion zu erkennen waren.

Genauso wichtig, wie die Ideen für neue Produkte, ist es aber auch, schon in der Entwicklungsphase die kostengünstige Herstellung im Fokus zu haben. Hier zeigt sich der Praktiker im Schwaben. Seit jeher wird bei uns größter Wert darauf gelegt, immer neueste Technik einzusetzen und sogar komplette Produktionsanlagen selbst zu entwickeln, die eine rationelle Fertigung ermöglichen und darüber hinaus gleichbleibende, hohe Qualität bei kurzen Lieferzeiten sicherstellen. Weitgehend automatische Fertigungsstraßen auch für die Toilettendeckeldämpfer und Radialdämpfer beweisen unseren Tüftlergeist auch in diesem Bereich.

Unsere sehr unterschiedlichen Produktbereiche – Tür- und Torantriebe mit Steuerungen und die dazugehörigen Federseilrollen auf der einen Seite, die hydraulischen Dämpfer auf der anderen Seite – sorgen zusätzlich ständig für die erforderliche Offenheit gegenüber allen technischen Neuerungen.

Ein ganz wichtiger Punkt für uns ist aber auch die äußerst enge Zusammenarbeit mit dem Vertrieb im In- und Ausland, mit der technischen Kundenbetreuung bei ![]() , sowie natürlich mit den Endkunden. Ein großzügiger Tagungs- und Besprechungsbereich durfte aus diesem Grund im neuen Firmensitz auch auf keinen Fall fehlen.

, sowie natürlich mit den Endkunden. Ein großzügiger Tagungs- und Besprechungsbereich durfte aus diesem Grund im neuen Firmensitz auch auf keinen Fall fehlen.

Seit 1998 werden CNC-Maschinen für Kleinstserien eingesetzt. |

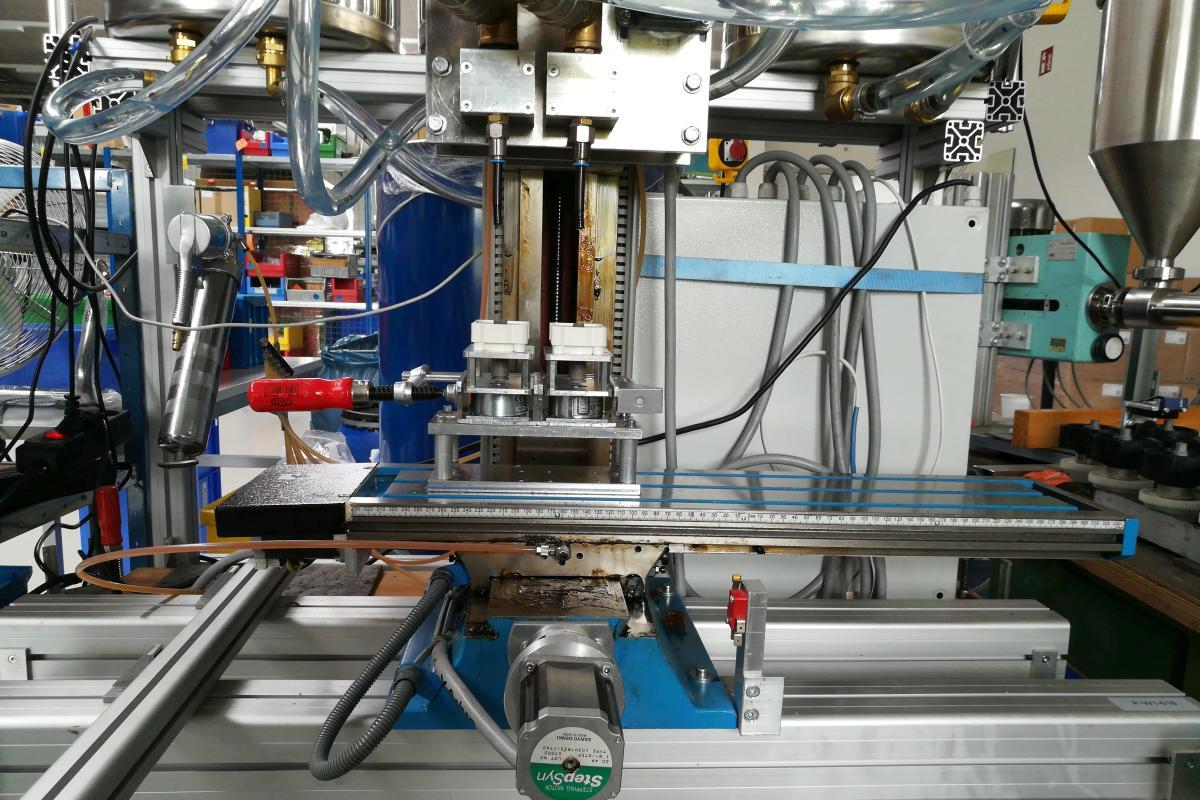

In dieser komplett selbst entwickelten Anlage werden die Radialdämpfer vollautomatisch mit Silikon gefüllt. |

Produktionsmenge: nahezu 200 Paar Toilettendeckeldämpfer täglich – dank der selbst entwickelten Produktionsanlage. |

Der neue Schulungsraum wird rege genutzt. Schwäbische Gastlichkeit wird bei HAUG großgeschrieben! |

Unsere Schwächen

Wir können fast nie „Nein“ sagen ![]() .

.

.

Qualität

Einen ganz wichtigen Platz im neuen Produktionsgebäude nimmt unsere Prüf- und Testabteilung ein, in der wir sowohl Versuche während der Entwicklung von neuen Produktlösungen durchführen, als auch unsere Serienprodukte ständigen Dauer- und Belastungstests unterziehen.

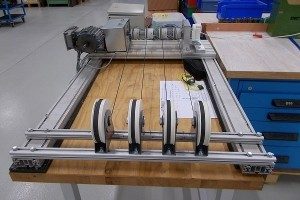

An einem 10 m langen Versuchsstand für sämtliche Anwendungen rund um Schiebetüren und -tore, an dem wir Torgewichte zwischen 200 kg und 2000 kg simulieren können, werden alle Antriebslösungen und Schließvorrichtungen auf Herz und Nieren getestet. Dazu gehören Dauertests, Funktionskontrollen und die Überprüfung der Auswirkungen von möglichen Verbesserungen bzw. Änderungen.

Alle Tür- und Torantriebe werden, bevor sie unser Haus verlassen, zusammen mit der Steuerung individuell konfiguriert und nochmals auf ihre korrekte Funktion überprüft.

Für die Federseilrollen haben wir ebenfalls mehrere Dauerversuchsvorrichtungen, abhängig von der Kraft der Federseilrolle und dem jeweiligen Arbeitsweg.

Natürlich verfügen wir auch über die erforderlichen Testvorrichtungen, um die Funktion unserer Produkte unter sehr hohen bzw. sehr niedrigen Temperaturen sicherzustellen.

All dies ist aber nur ein Teil der Qualitätssicherung bei uns im Haus. Ganz wichtig sind die in die Produktionsprozesse eingebauten Qualitätskontrollen. Und natürlich die Tatsache, daß wir alle uns zu 100 % mit unseren Produkten identifizieren. Wir haben unsere Kunden sowie die jeweiligen Anwendungsfälle bei der Herstellung sozusagen „vor Augen“ und fühlen uns daher persönlich dafür verantwortlich, daß alles einwandfrei funktioniert.